新闻资讯

让您第一时间了解我们的最新消息

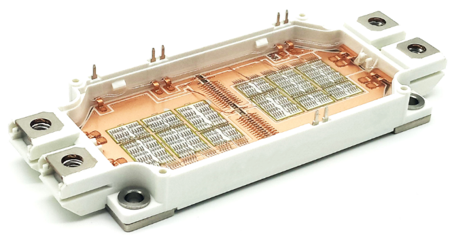

适应于电动汽车及功率模块市场的发展需求,中恒微半导体针对电动汽车、光伏、风电等需要中、大功率模块的领域,推出了DriveED3封装的IGBT功率模块,并采用了高可靠性封装工艺来提高产品的性能与鲁棒性。

产品概要

产品特点

1.1 采用IGBT4的芯片提高性能

l 沟槽栅型IGBT芯片有效降低了饱和压降,进一步降低了损耗

l 实现工作结温范围-40~150℃,上限温度提高至175℃,提高了产品的功率密度

1.2 高可靠的封装工艺

l 焊片工艺控制了模块的空洞率

l 铜线键合、超声焊接工艺确保了模块的过流能力,提高了模块的可靠性

1.3 标准封装,确保兼容性

l 标准封装,可与市场上的同类模块兼容

主要规格

|

封装类型 |

产品型号 |

电压 |

电流 |

|

DriveED3 |

2E300M120A1P |

1200V |

300A |

|

2E450M120A1P |

1200V |

450A |

|

|

2E600M120A1P |

1200V |

600A |

性能特性

本文将以2E600M120A1P封装模块为例,简单介绍该封装的电气特性及功耗情况。

电气特性

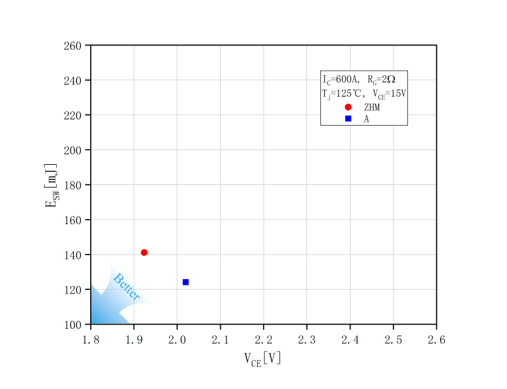

IGBT模块的饱和降压VCE sat和开关损耗ESW是相互制约的因素,同时也共同影响着模块工作时总损耗。下图所示是中恒微半导体(ZHMSEMI)与市场上该型号供应商A的性能对比图。

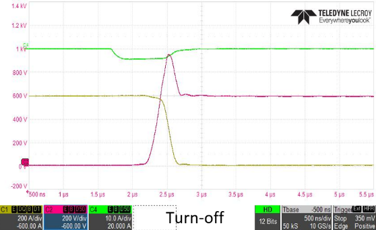

该封装模块具有良好的开关特性,下图所示为Tj = 150℃,Rg = 2Ω条件下的开关特性曲线,开关速度较快的同时,也保证了开关过程的稳定,且峰值参数也都在安全工作范围内。

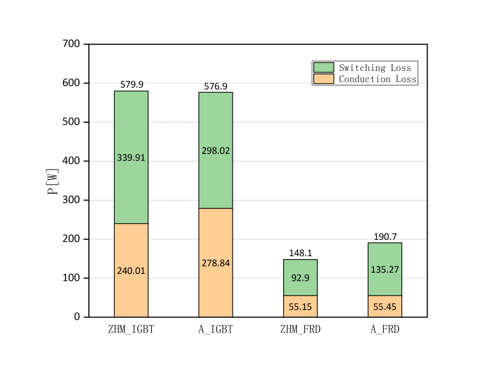

功耗情况

功率模块的功耗情况也是其综合性能的重要指标之一。在母线电压600V,导通电流400A,工作频率8kHz的实际工况条件下,中恒微半导体(ZHMSEMI)功率模块与德国主流品牌A公司产品的功耗情况对比图如下。

可靠性实现

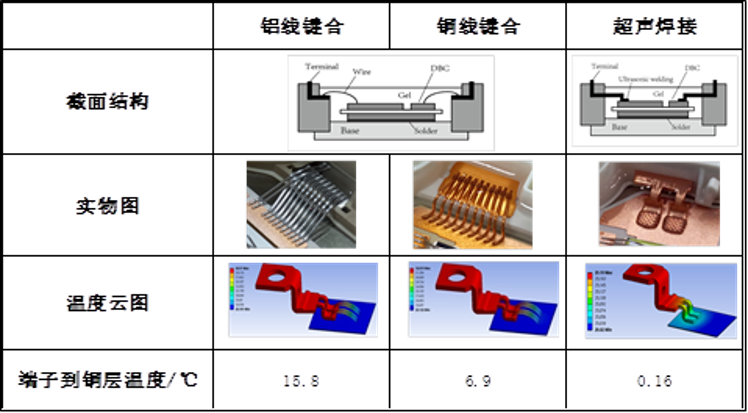

铜线键合及端子超声焊接工艺

为了提高产品的过流能力及可靠性,模块采用了铜线键合及超声焊接的封装工艺。

a) 铜线键合

l 更高的过流能力。不同金属材料的导电特性存在差异,铝线的电阻率比铜线高出了43.7%,相同条件下,铜线具有更优的导电性能。

l 降低了热机械应力。连接DBC间的铜线,和DBC表面铜层有相同的热膨胀系数(CTE),降低了在温度循环中产生引线脱落的情况。

b) 端子超声焊接

l 过流能力更强。相关研究表明,超声焊接的电流耐量是铝线的3.5倍。

l 降低了热机械应力,优化了模块的抗冲击、抗振动能力。

a) 铜线键合

l 更高的过流能力。不同金属材料的导电特性存在差异,铝线的电阻率比铜线高出了43.7%,相同条件下,铜线具有更优的导电性能。

l 降低了热机械应力。连接DBC间的铜线,和DBC表面铜层有相同的热膨胀系数(CTE),降低了在温度循环中产生引线脱落的情况。

b) 端子超声焊接

l 过流能力更强。相关研究表明,超声焊接的电流耐量是铝线的3.5倍。

l 降低了热机械应力,优化了模块的抗冲击、抗振动能力。

焊片工艺

中恒微半导体采用了全焊片工艺来完成各材料之间的焊接,避免了由传统焊膏工艺带来的焊料层厚度控制、焊料残余清洗等问题,简化了回流焊接中的工艺流程,保证了焊料层的稳定性及可控性。

l 有效控制焊料层的厚度,进而控制模块热阻。

l 有效减少了焊料层的空洞率,实测的空洞率在0.5%以下。

l 焊料的选择同时也保证了温度循环测试后的空洞情况保持一致。

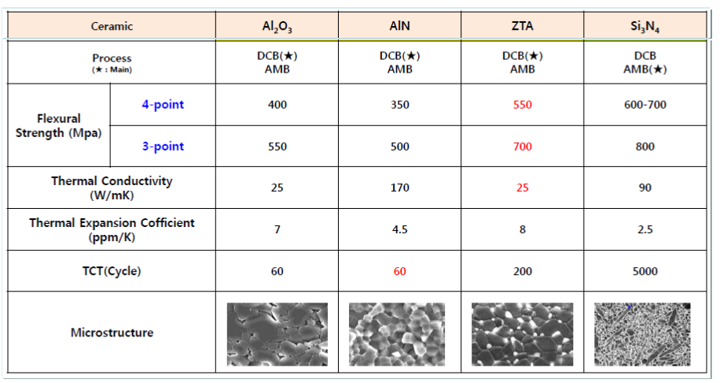

高强度的陶瓷基板

作为功率模块主要电流路径的DBC,需要具备优良的导热特性,高绝缘性,大电流承载能力及高附着强度。通过对比不同的陶瓷基板性能,中恒微半导体选择了可靠性及强度更高的ZTA作为陶瓷基板,如下所示。

总结

中恒微半导体(ZHMSEMI)推出的DriveED3封装IGBT功率模块,具备优良的电气性能,并且采用铜线键合、超声焊接、焊片工艺等方式确保模块的高可靠性,适用于电动汽车、光伏、风电、中/大功率电机驱动等应用领域,可以替换市场上的同类模块,是中、大功率应用市场的又一选择。