IGBT功率模块是能源变换与传输的核心器件,被称为电力电子装置的“CPU”,作为国家战略性新兴产业,在电源、逆变器、中大功率电机驱动等方面有广泛的应用。

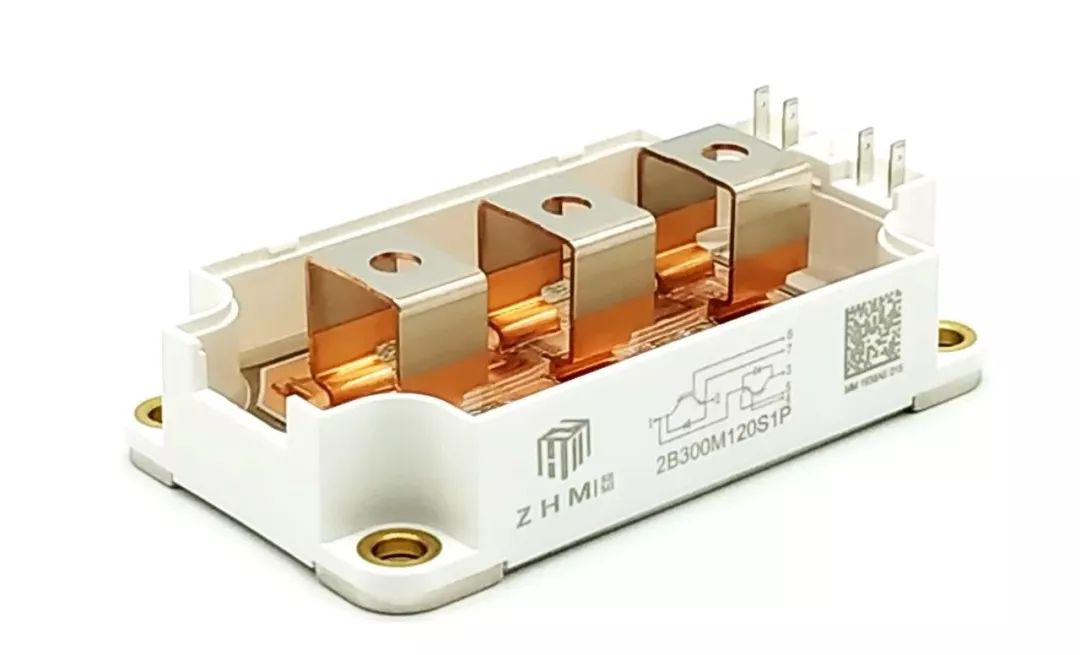

为了追求更高的可靠性和稳定性,中恒微半导体针对电机驱动、UPS电源、感应加热等领域,推出了DriveZ62封装的IGBT功率模块,通过以下方式实现产品性能提升及严谨有效的品质管控:

?选用新型工艺功率芯片降低模块功耗;

?应用高可靠性工艺封装设计和材料;

?采用可追溯性管理进行质量控制。

产品概要

产品特点

1.1 低饱和压降,低开关损耗

?沟槽栅型场截止型IGBT芯片有助于实现模块的低功耗化。

1.2 通过提高IGBT工作上限温度,提高产品的功率密度

?实现工作结温范围-40 ~ 150℃,结温上限175℃。

?提升上限温度,提高了产品的功率密度,提高了散热设计的自由度。

1.3 标准封装,确保兼容性

?标准封装尺寸,可与市场上同类模块兼容

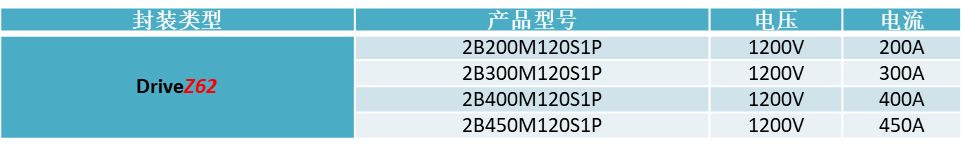

主要规格

性能特性

IGBT功率模块作为大功率的开关型器件,其开关特性与散热能力是关注的重点。本文将以2B450M120S1P封装模块为例,简单介绍该封装的电气特性和功耗情况。

电气特性

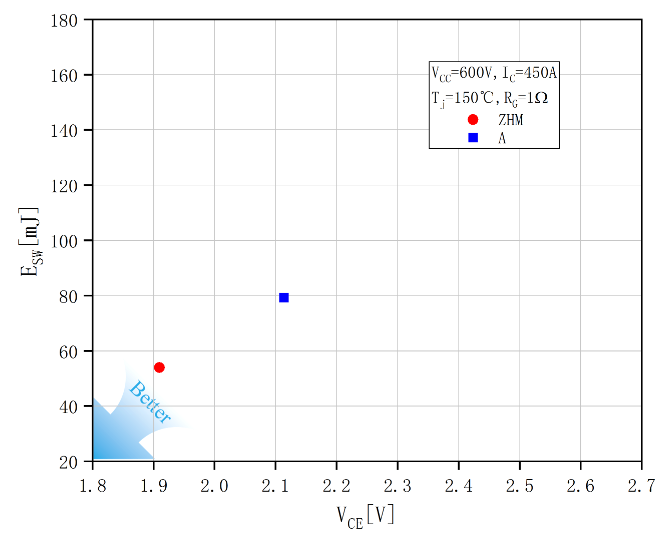

IGBT模块的饱和压降VCE sat和开关损耗ESW是相互制约的因素,但又共同影响着功耗情况。因此,如何根据应用情况权衡两者间的关系,是设计需要着重关注的要点之一。下图所示是中恒微半导体与市场上主流A公司相同封装模块的综合性能对比图,从开关损耗和饱和压降的平衡设计考虑,中恒微半导体的模块都占有较大优势。

(图2 综合性能对比图)

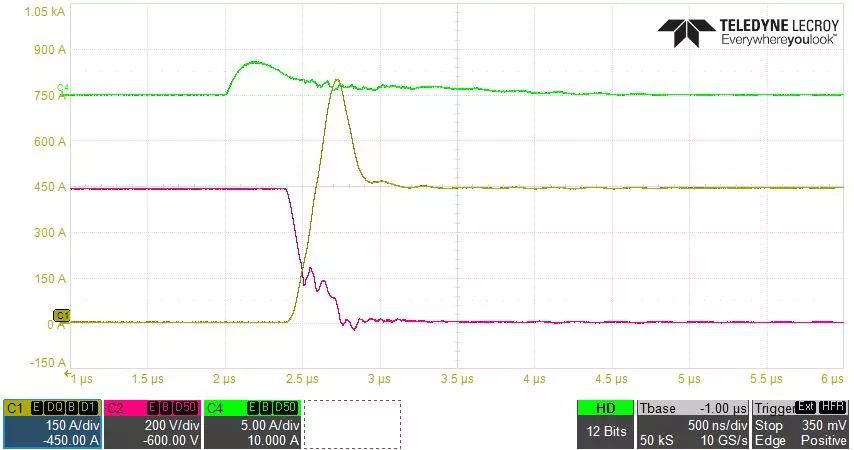

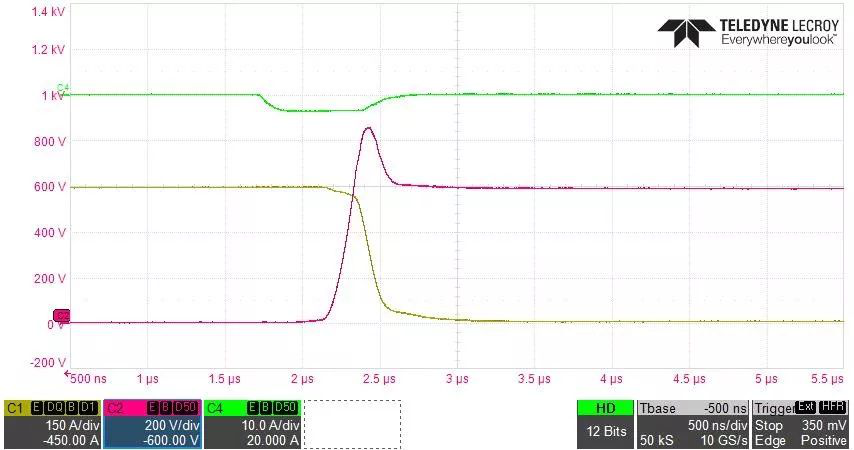

且该封装模块具备良好的开关特性,如图3所示,开关损耗对比市场主流产品,功耗降低了约10%。并且在1Ω的驱动电阻下,峰值参数仍处于安全工作范围,确保了产品的可靠性。有效控制开关噪声的同时提高了开关速度,有助于降低终端用户机体散热结构、驱动电路及控制程序的设计难度。

(a 开通特性曲线)

(b 关断特性曲线)

(图3 2B450M120S1P开关特性曲线图@Tj=150℃,Rg=1Ω)

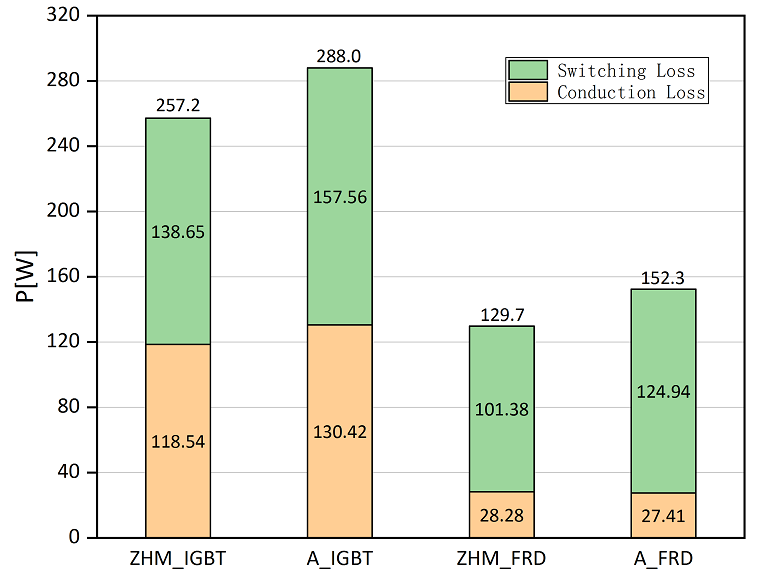

功耗情况

研究表明,IGBT器件的结温每升高10℃,失效率就会增加一倍,并且绝大多数器件失效都是由于工作结温过高导致的。因此,控制功率模块的工作结温是设计中需要重点考虑的又一因素。示例模块的计算结果表明,在母线电压600V,导通电流225A,频率10kHz的半载工况下,示例模块的耗散功率远低于市场上A公司的产品,如图4所示。

(图4 总损耗对比图)

根据结温计算公式,总损耗的降低可以有效降低芯片的结温,芯片的温度可以受到有效控制,保证了芯片的安全工作范围,有利于简化应用端的散热设计。

可靠性实现

对于大功率的应用来说,模块的可靠性是重点考量的要素之一,为提高这一指标,中恒微半导体通过采用:

?高可靠性工艺体系

?高自动化生产设备、工艺

进行模块制造,提高了产品的可靠性的同时也保证了产品性能的一致性。

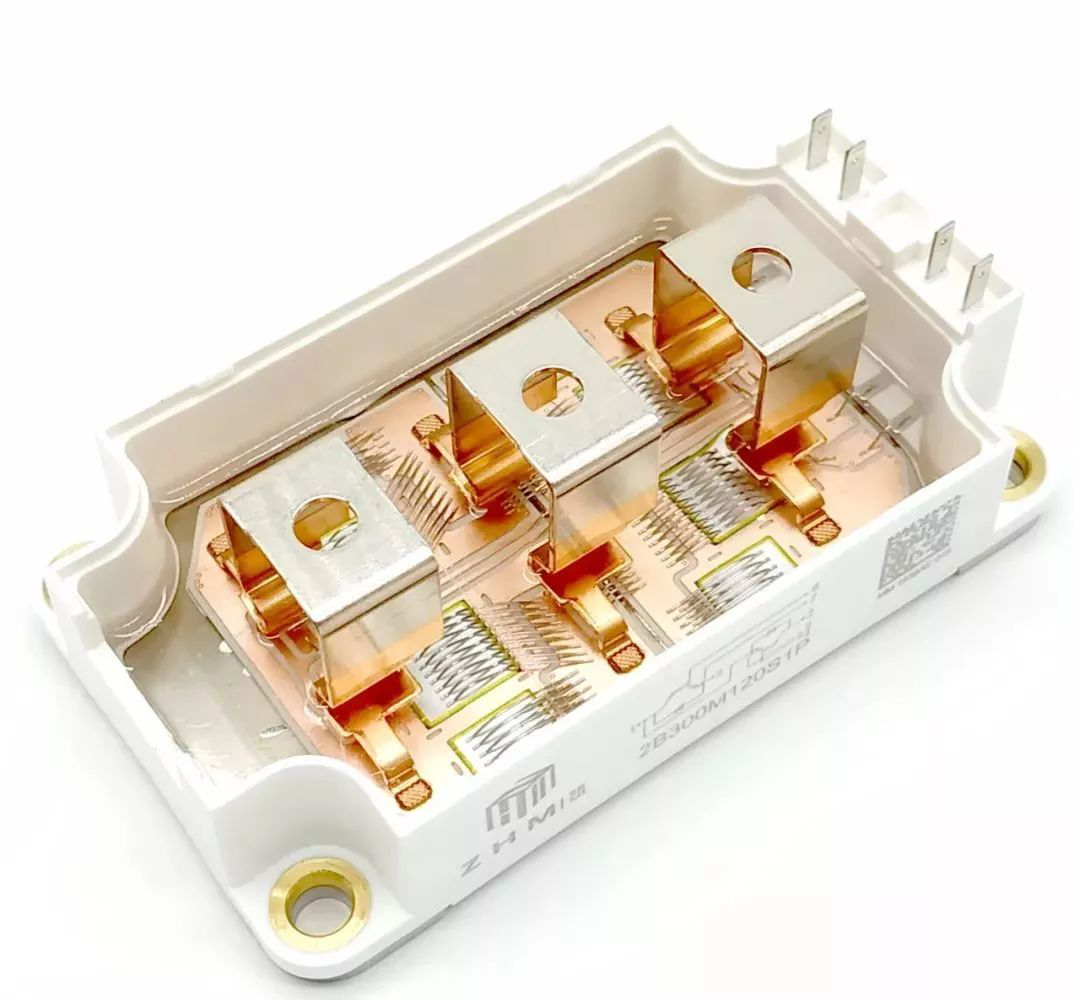

(图5 DriveZ62装配结构图)

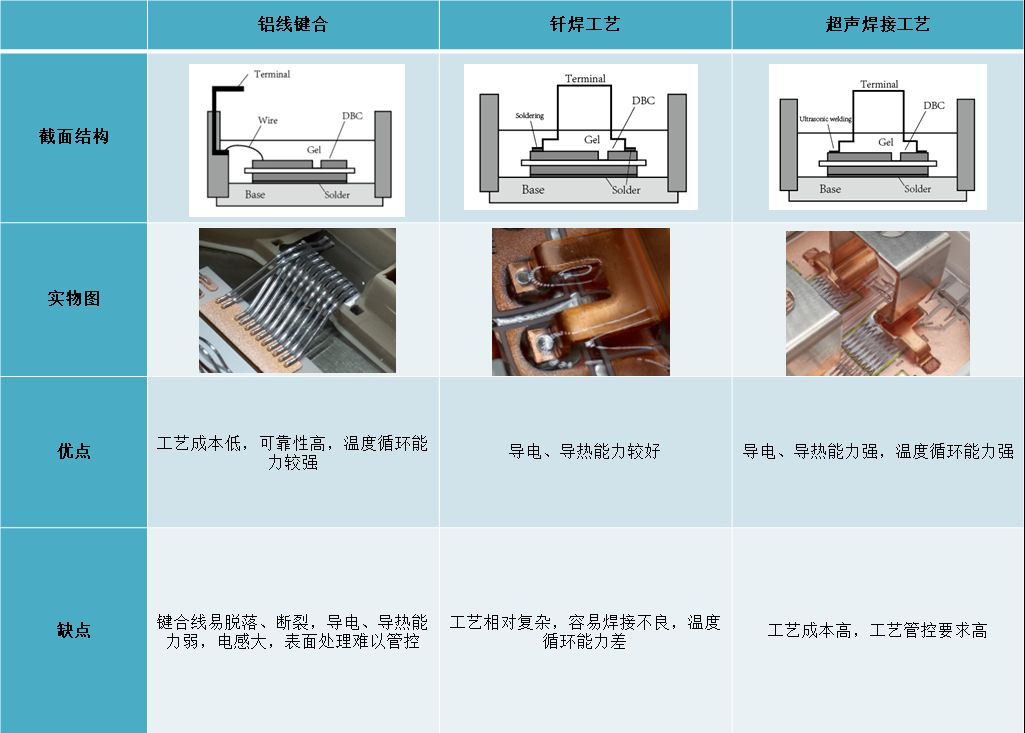

信号引线键合工艺设计

该封装模块是并联半桥结构,其性能高度依赖于工作条件下的均流实现,为此,中恒微半导体采用了对称型的布局方式,高度对称并联部分的电路设计,从而实现均流特性。另外,为提高开关过程的稳定性,端子引线键合采用先连接至DBC铜层再连接到栅极的方式,避免了开关电流不稳定造成门极振荡的情况,并有效降低了驱动电感。

功率端子超声焊接工艺

功率端子作为应用中重要电气接口,并且是最容易产生疲劳失效的部位,DriveZ62封装摒弃传统的钎焊焊接工艺,采用超声焊接工艺完成电气连接,避免了连接材料之间因CTE的差异产生疲劳失效的问题,大幅度提高了器件的可靠性。

(图6 端子结构及焊接示意图)

(图7 经过温度循环测试后端子结合位置破坏情况示意)

2.1 功率端子结构设计

?对称型的结构设计,使模块安装时的应力均匀分布,其折弯处更加可靠。

?应力缓冲结构的设计,减小了安装过程端子引脚所受的结构应力。

2.2超声焊接工艺

?更高的过流能力。根据计算,超声焊接的电流耐受力是铝线键合的3.5倍。

?降低热机械应力。优化了模块的抗冲击、抗振动特性。

焊片工艺

传统的焊膏工艺受限于印刷钢网和焊膏均匀度的限制,焊料层BLT难以控制,并存在清洗工艺的难点与不稳定,保证空洞率的稳定性更是成为焊接过程中需要考虑的重要因素。为避免这一现象,中恒微半导体采用了全焊片工艺,既简化了回流焊接的工艺流程,又保证了焊料层的可靠性和稳定性。

3.1 使用焊片可以有效控制焊料层厚度,控制模块热阻

3.2 减少焊层空洞率

(图8 采用焊片焊接的DBC下方焊接层空洞扫描图)

总结

中恒微(ZHMSEMI)半导体推出的DriveZ62封装IGBT功率模块具备优良的电气性能、高可靠性及宽兼容性,适用于电机驱动、UPS电源、感应加热等应用领域,可以替换市场上的同类模块,为工业市场提供了高可靠性IGBT功率模块的全新选择。